Ein plötzlicher Stillstand im Maschinenpark, ein Ausfall der Wallbox oder der unerklärliche Spannungsabfall in der Elektroinstallation: Solche Störungen führen nicht selten zu einer langwierigen Fehlersuche.

In vielen Fällen liegt die Ursache allerdings gar nicht in einem komplexen Systemfehler. Entscheidend ist häufig eine kleine Schwachstelle, nämlich die Steckverbindung. Die Übergabepunkte werden im Planungsprozess oft stiefmütterlich behandelt, obwohl sie entscheidend zu der Funktionssicherheit beitragen.

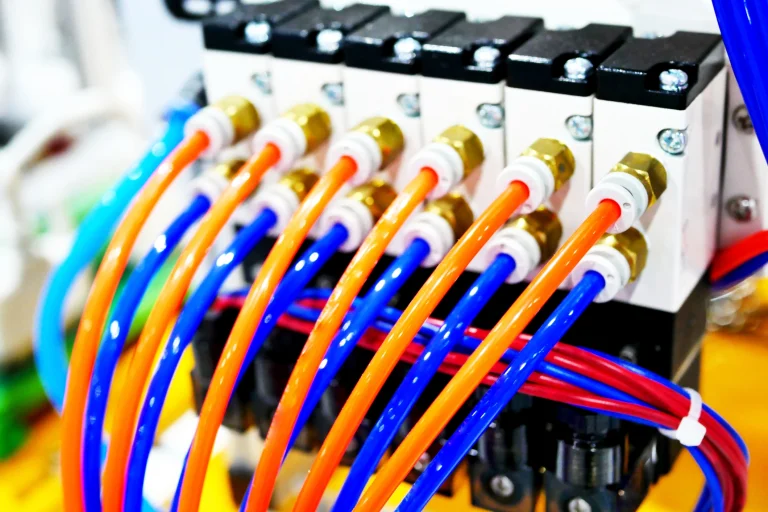

Bei Steckverbindungen handelt es sich um zentrale Bestandteile jeder elektrischen Anlage. Sie verbinden Leitungen, Bauteile und Geräte – und stehen dabei unter einer ständigen Belastung.

Mechanische Einflüsse, Feuchtigkeit, Temperaturschwankungen oder eine mangelhafte Verarbeitung führen schnell zu Kontaktverlusten oder Überhitzung. Schon geringe Übergangswiderstände können ausreichen, um einen sicheren Betrieb zu gefährden.

Das müssen Steckverbindungen leisten

Eine qualitativ hochwertige Steckverbindung zeichnet sich durch drei zentrale Eigenschaften aus:

- Dauerhafte Leitfähigkeit

- Mechanische Stabilität

- Resistenz gegenüber Umwelteinflüssen

Die Anforderungen an die Verbindungstechnik steigen mit der Komplexität moderner Systeme. Normen wie die DIN EN 61984 legen unter anderem die elektrische Sicherheit und die mechanische Festigkeit von Steckvorrichtungen fest.

In der industriellen Praxis kommen häufig modulare Steckverbinder zum Einsatz – etwa für Sensoren, Motoren oder Bussysteme. Auch im privaten Bereich, zum Beispiel bei Solaranlagen oder Ladeeinrichtungen für E-Autos, spielen solide Verbindungen eine entscheidende Rolle. Fehlerhafte Montage kann hier nicht nur zu Energieverlusten, sondern im schlimmsten Fall auch zu Sicherheitsrisiken führen.

Ein bewährtes Verbindungselement für mechanisch beanspruchte Übergänge sind Kabelschuhe. Sie ermöglichen eine sichere, vibrationsfeste Verbindung zwischen Leiter und Klemme. Dank ihrer standardisierten Form lassen sie sich einfach und zuverlässig verarbeiten – vorausgesetzt, Werkzeug und Kabeltyp sind optimal aufeinander abgestimmt.

Die Ursachen für Verbindungsprobleme

Viele Probleme entstehen bereits bei der Montage:

- zu festes Anziehen

- unsaubere Abisolierung

- ungeeignetes Werkzeug

Solche Fehler bleiben oft lange unbemerkt. Erst wenn es zu Ausfällen, Hitzestau oder Verschmorungen kommt, werden sie offensichtlich.

Typische Schwachstellen befinden sich:

- in Verteilerschränken

- bei Nachinstallationen

- an den Übergängen zwischen starren und flexiblen Leitern

Eine häufige Ursache für Übergangswiderstände ist Oxidation. Werden Kupferleiter ohne geeignete Kontaktmittel angeschlossen, kann sich eine isolierende Oxidschicht auf den Kontaktflächen bilden. Auch mechanischer Abrieb oder lose Klemmen verschlechtern die Leitfähigkeit.

Zur frühzeitigen Fehlererkennung setzen viele Betriebe auf:

- Thermografie

- elektrische Belastungstests

Diese Prüfmethoden machen punktuelle Erwärmung sichtbar und helfen, Übergangswiderstände zu lokalisieren, bevor sie zu Ausfällen führen. In sensiblen Bereichen wie Serverräumen oder Produktionslinien gehört eine solche präventive Prüfung mittlerweile zur Standardwartung.

Materialien und Crimptechnik: Was wirklich zählt

Ein hochwertiger Stecker allein reicht nicht aus. Entscheidend ist die Gesamtqualität der Verbindung, die stark vom Zusammenspiel aus Material, Werkzeug und Ausführung abhängt. Besonders bei Übergängen zwischen Aluminium- und Kupferleitungen gelten erhöhte Anforderungen. Ohne spezielle Verbinder droht eine Kontaktkorrosion, die den Widerstand erhöht und zu Erwärmung führt.

Crimpverbindungen bieten gegenüber Schraubverbindungen zahlreiche Vorteile:

- vibrationsfest

- gasdicht

- alterungsbeständig

Die Voraussetzung für eine sichere Crimpverbindung ist jedoch:

- ein passendes Crimpwerkzeug

- ein Verbindungselement, das auf den Leiterquerschnitt abgestimmt ist

Werden diese Vorgaben nicht eingehalten, entsteht keine sichere elektrische Verbindung – auch wenn der Kontakt äußerlich unauffällig erscheint.

Industrielle und kleinere Anwendungen

| Anwendung | Werkzeug/Technik | Vorteile | Hinweise |

|---|---|---|---|

| Industrielle Fertigung | Elektronisch gesteuerte Crimpgeräte | Gleichbleibende Presskraft, Dokumentation jedes Vorgangs | Standard in der Serienfertigung |

| Einzelinstallationen / kleine Projekte | Mechanische Crimpzangen mit Wechselbacken | Kostengünstig, flexibel | Einheitliches, dokumentiertes Vorgehen erhöht Betriebssicherheit |

Ein einheitliches und dokumentiertes Vorgehen bei der Verarbeitung trägt entscheidend zur langfristigen Betriebssicherheit bei.

Auch die Umweltbedingungen mitdenken

Steckverbindungen sind nicht nur im Schaltschrank gefordert. In vielen Anwendungen, zum Beispiel in der Außenbeleuchtung, in der Landwirtschaft oder bei mobilen Anlagen, ist die Technik stark wechselnden Umweltbedingungen ausgesetzt. Regen, UV-Strahlung, Temperaturunterschiede oder Staub können die Lebensdauer einer Verbindung erheblich reduzieren.

Um die Verbindungen langfristig zuverlässig zu halten, sollten folgende Schutzmaßnahmen eingesetzt werden:

- wetterfeste, vergossene oder IP68-zertifizierte Stecksysteme

- Schrumpfschläuche mit Heißkleber

- spezielle Gelkapseln oder Schutzkappen gegen Feuchtigkeit und Schmutz

Ein häufiger Fehler ist, innen geeignete Steckverbinder im Außenbereich zu verwenden. Die Folgen zeigen sich oft erst nach Monaten in Form von Korrosion, Kontaktverlust oder Kurzschlüssen durch eindringendes Wasser.

Werden die Umweltanforderungen bereits in der Planungsphase berücksichtigt, lassen sich spätere Reparaturen und damit verbundene Ausfallzeiten deutlich reduzieren.

Auf Dokumentation und Nachvollziehbarkeit achten

Ein Aspekt, der bei dem Thema häufig unterschätzt wird, besteht in der Dokumentation der Verbindungstechnik. Welche Komponenten wurden verwendet? Mit welchen Werkzeugen wurden sie verarbeitet? Gab es besondere Anforderungen an das Material?

Diese Informationen sind im Störungsfall entscheidend, um schnell und zielgerichtet reagieren zu können. Insbesondere bei wiederkehrenden Prüfungen – beispielsweise nach der DGUV Vorschrift 3 – vereinfacht eine klare Dokumentation die Beurteilung der Anlage. Auch bei Umbauten oder Erweiterungen sorgt sie dafür, dass keine fehleranfälligen Kombinationen entstehen.

Verbindungen brauchen Verantwortung

Unabhängig davon, ob es sich um eine Industrieanlage, ein Wohngebäude oder die Fahrzeugtechnik handelt: Sichere Steckverbindungen sind der Schlüssel für einen störungsfreien Betrieb.

Sie entscheiden mit darüber, ob eine Anlage langfristig zuverlässig arbeitet oder wiederholt ausfällt. Wird bei diesen auf Qualität geachtet, lassen sich nicht nur Kosten sparen, sondern auch das Risiko für technische Probleme deutlich reduzieren.

Fazit

Sichere Steckverbindungen sind entscheidend für die Funktionssicherheit elektrischer Anlagen. Oft sind es kleine Schwachstellen an Übergabepunkten, die zu großen Ausfällen führen. Hochwertige Steckverbinder, fachgerechte Crimptechnik, geeignete Materialien sowie die Berücksichtigung von Umweltbedingungen verhindern Kontaktprobleme, Übergangswiderstände und Ausfallzeiten.

Präventive Prüfungen, wie Thermografie oder Belastungstests, und eine sorgfältige Dokumentation der Verbindungstechnik erhöhen die Betriebssicherheit zusätzlich. Insgesamt zeigt sich: Qualität, Sorgfalt und Planung bei Steckverbindungen sind Investitionen, die langfristig Kosten sparen und Risiken minimieren.

FAQ zum Thema sichere Steckverbindungen

Warum sind Steckverbindungen so kritisch für die Betriebssicherheit?

Weil sie zentrale Übergabepunkte in elektrischen Anlagen darstellen. Schon geringe Kontaktprobleme können zu Ausfällen, Überhitzung oder Energieverlust führen.

Welche Faktoren können Steckverbindungen beeinträchtigen?

Mechanische Belastung, Feuchtigkeit, Temperaturschwankungen, Oxidation, unsachgemäße Montage oder ungeeignetes Werkzeug können die Leitfähigkeit verringern.

Was macht eine hochwertige Steckverbindung aus?

Dauerhafte Leitfähigkeit, mechanische Stabilität und Resistenz gegenüber Umwelteinflüssen. Die Verbindung muss auf die spezifischen Anforderungen der Anwendung abgestimmt sein.

Warum ist Crimptechnik oft besser als Schraubverbindungen?

Crimpverbindungen sind vibrationsfest, gasdicht, alterungsbeständig und gewährleisten bei korrekter Ausführung eine gleichbleibend sichere elektrische Verbindung.

Welche Rolle spielen Umweltbedingungen?

Außenanlagen oder mobile Systeme sind extremen Bedingungen ausgesetzt. IP-zertifizierte Stecksysteme, Verguss oder Schrumpfschläuche schützen vor Feuchtigkeit, UV-Strahlung und Staub.